机器人助力宝马生产,Figure参与3万辆汽车制造,绩效显著。

《科创板日报》11月20日讯 人形机器人“进入工厂工作”的首批队伍,已取得阶段性成果。

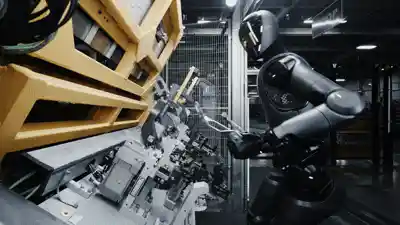

当地时间11月19日,Figure公司的创始人兼首席执行官布雷特·阿德科克(Brett Adcock)在社交平台上转发了一篇相关报道。根据新闻稿显示,在过去六个月里,该公司第二代人形机器人Figure 02已在宝马集团斯帕坦堡工厂参与生产,累计装配了3万辆X3车型,安装零件数量超过9万个,运行时长超过1250小时,预计已行走超过120万步,相当于约200英里。

除此之外,报道还透露了Figure02的部分工作流程。如图所示,一台Figure02机器人从货架或料箱中取出钣金件,并将其安置在焊接夹具上,随后由六轴工业机器人完成焊接作业,再将工件送入主生产线。

为了评估工作进度,Figure甚至为机器人的抓取与放置操作设定了绩效指标,包括:

工作时长:完成包括焊接夹具门打开后装载阶段在内的总时长,目标是不超过84秒;

定位准确率:三个钣金零件全部正确安装的比例,目标为每个班次的合格率超过99%。

干预次数:人工操作人员在每班次中不得对机器人进行任何暂停或重置操作,目标是实现每班次零次干预。

在宝马工厂的工作也暴露了Figure 02的部分问题,如其前臂是故障率最高的部件。Figure指出,由于前臂紧凑的封装、对灵活性(三个自由度)的要求以及热限制,前臂是一个极具挑战性的子系统。

事实上,灵巧手和前臂一直是机器人研发中最核心的难点,此前特斯拉的Optimus也遇到了电机散热不足、部分零部件寿命较短等问题。马斯克表示,制造Optimus的灵巧手和前臂是一项极具挑战性的工程,因为控制人类手部肌肉的主要部位位于前臂,因此Optimus的前臂结构比其他部分要复杂得多。

随着Figure03的发布,公司已正式启动Figure02的退役流程,并将相关产品从宝马集团召回总部。公司表示,Figure02在应用过程中积累的经验将为Figure03的制造流程、组件架构和机械设计提供重要参考。特别是在前臂及腕部的电子元件方面,Figure03进行了全面的重新设计,取消了配电板和动态布线,旨在降低系统复杂性,提升整体可靠性,并简化散热管理。这一调整反映出企业在技术迭代中对稳定性和可维护性的高度重视。

这也从侧面反映出,当前人形机器人产业尚未形成统一的共识。东方证券表示,包括机器人下肢采用双足或双轮结构、灵巧手的设计、线性关节的必要性、部分零部件的选择以及机器人的整体尺寸等关键问题,仍未达成行业一致意见。过多的SKU(库存单位)会导致行业资源分散,影响资金和精力的集中,从而延缓具身智能的发展进程。因此,从产业发展的自然规律来看,行业将经历先形成共识,再进入大规模量产的阶段。

投资层面上,该机构指出,近期市场对机器人大规模生产的信心有所减弱,机器人板块出现小幅调整。行业实现量产的关键在于在应用场景、模型技术以及结构设计等方面达成共识。预计2026年上半年将出现更为明确的量产进展,其中第一季度V3版本的落地及小批量生产将成为重要标志。